Fiber Reinforced Plastic

Innovative Design and Manufacturing for Fiber Reinforced Plastic Components

Entwickler und Fertiger von endlosfaserverstärkten Kunststoffbauteilen müssen sich im Wettbewerb mit anderen Leichtbauwerkstoffen sehr großen Herausforderungen stellen, um vor allen Dingen Materialeinsatz und Fertigungskosten zu minimieren. Dies beginnt bei der möglichst fasergerechten Konstruktion der Bauteile mit der schwierigen Aufgabe einer optimalen Auslegung des bestmöglichen Lagenaufbaus zum Erreichen maximaler Festigkeit und Steifigkeit. Außerdem ist der Fertigungsprozess durch hohe Toleranzanforderungen für geringen Bauteilverzug und hohen Kosten durch aufwändige Prozesse bei Zuschnitt und Ablegetechnik, verbunden mit viel Verschnitt an Halbzeug bei der Bauteilherstellung, gekennzeichnet.

Im Rahmen dieses Projekts werden innovative Methoden untersucht, mit denen sich gleich mehrere Aspekte bei der Verwendung traditioneller Faserverbundkonstruktionen mit Endlosfasern durch neue Gestaltungsprinzipien, Auslegungsmethoden und innovative Fertigungstechnik deutlich verbessern lassen. Konsequente Anwendung dieser Konstruktionsprinzipien, Auslegungsmethoden und Fertigungsverfahren führt zu besseren Faserverbundbauteilen mit höherer Festigkeit und Steifigkeit sowie zu geringerem Gewicht und Materialeinsatz über eine effizientere Werkstoffausnutzung, zu deutlich weniger Verzug der Bauteile in der Fertigung und auch zu weniger Verschnitt über eine effizientere, weil vereinfachte Ablagetechnik. Die Methoden eignen sich für verschiedene Herstellprozesse, wie RTM oder prepregbasierte Fertigung. Der Aufwand für die Analyse und Optimierung reduziert sich gegenüber traditionellen Analysemethoden drastisch.

Die Verfahren wurden von einem Team um Prof. em. Stephen W. Tsai von der Stanford University sowie einer Gruppe internationaler Forscher, Industriespezialisten und Firmen entwickelt.

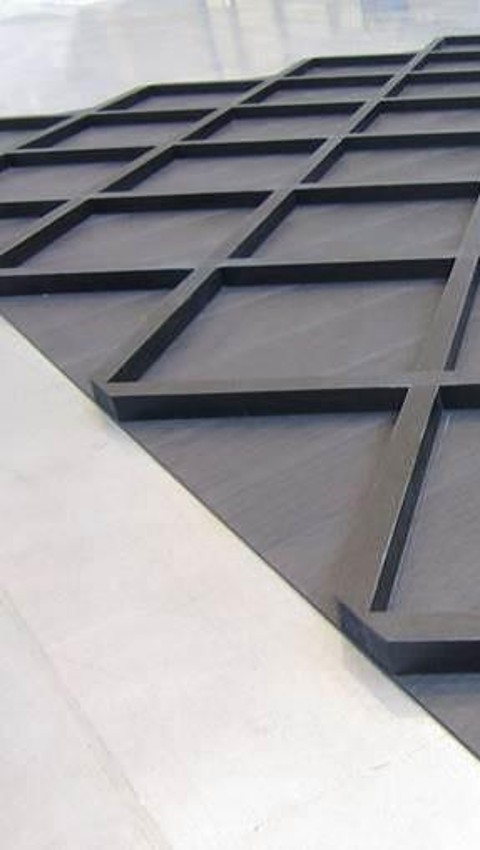

Wesentliche Merkmale der neuen Verfahren: Verwendung von nur drei Werkstoffparametern für die Dimensionierung von Steifigkeit und Festigkeit, was die Bereitstellung notwendiger Daten für die Auslegung erheblich vereinfacht. Für den Lagenaufbau werden zwei Lagen mit jeweils einer Doppelhelix – genannt Double-Double – vorgeschlagen, um den traditionellen Aufbau mit 0, ±45 und 90° zu ersetzen. Dadurch sind erheblich dünnere Mindestwandstärken möglich. Double-Double Laminate homogenisieren mit nur wenigen Schichten und verfügen auch ohne symmetrischen Lagenaufbau bereits über symmetrische, verzugsminimierende Struktureigenschaften. Beispielsweise kann ein längssteifes Laminat mit 20 Einzellagen [05/±452/90]S durch einen einfacheren Aufbau mit [±0/±50]5T ersetzt werden. Dadurch wird die Ablagetechnik einfacher und fehlerfreier. Das Ablegen von Einzellagen kann nach strukturmechanischem Bedarf flexibel erfolgen, patchweise und ohne Notwendigkeit für symmetrischen Aufbau! Laminate können als „orthotropes Aluminium“ mit erheblichen - die bisherigen Grenzen überschreitende - Dickenänderungen über die Bauteiloberfläche realisiert werden. Solche Lagenaufbauten neigen zu weniger Mikrorissen, Aufspaltung oder Delamination. Bei Anwendung von dünnen Einzelschichten und ondulationsfreien Gelegen (non-crimp fabrics) kann eine neue Generation von Anwendungen mit nur noch einachsiger Ablagetechnik bei gleichzeitig unübertroffener Festigkeit sowie Reduktion von erforderlicher Masse und Herstellkosten erreicht werden.

| Forschungsbereich: | Strukturanalye und -Integrität |

| Verantwortlich: | Prof. Dr.-Ing. Klemens Rother |

| Förderung: | keine Drittmittelforschung |

| Laufzeit: | seit 2016 |

| Forschungspartner: | Prof. em. Stephen Tsai D.Eng., |

| Stanford University, Palo Alto, USA | |

| sowie zahlreiche weitere internationale Partner aus Forschung und Industrie |